コネクタ嵌合の自動化で訪れる品質向上と人手不足解消の未来とは!!

........

- 更新日

- 公開日

- 2025.02.07

労働力の確保や生産性の向上、働き方改革...このような課題を解決する為に、人手作業の自動化を進めている企業は年々増えていると思います。一方、自動化難易度が高い作業(例えば「ばら積み部品の搬送」や「コネクタ接続」)は依然として人手作業が多く、自動化が進んでいない(あるいは諦めている)といった声を耳にします。本記事はコネクタ嵌合作業の省力化/省人化を一歩進めて頂く為のヒントを紹介します。

1. コネクタ嵌合作業とは

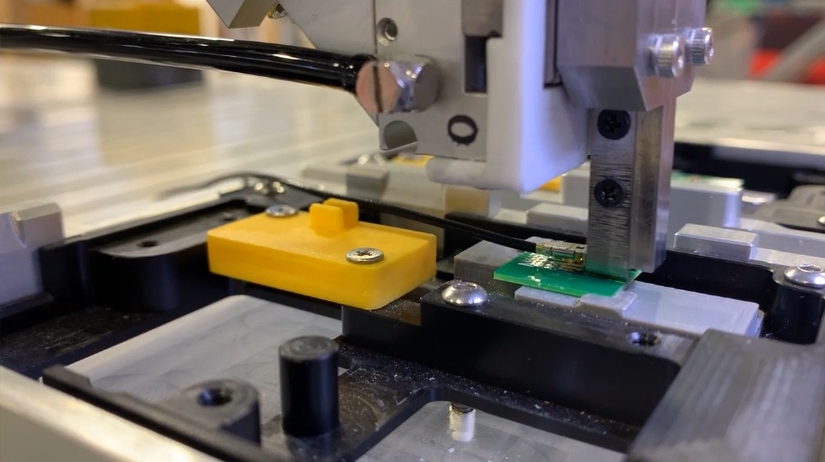

コネクタ嵌合は、電子機器の組立や配線作業において重要な工程の一つです。FPC(フレキシブル基板)とPCB(プリント基板)の接続を、想定した作業フローを以下に紹介します。

| ①作業前の準備 |

|

| ②コネクタの確認 |

|

| ③FPCの挿入 |

|

| ④接続確認 |

|

| ⑤最終仕上げ |

|

2. コネクタ嵌合作業に関するお困り事と課題

コネクタ嵌合作業には、正確な位置合わせや適切な力加減が求められます。その為、熟練度や作業環境によって、ミスや品質不良が発生することがあります。また、近年の電子機器の小型化や高密度化により、コネクタの形状やピッチがさらに精密になり、嵌合作業の難易度が増しています。コネクタ嵌合作業に対するお困り事の事例と課題を紹介します。

| 事例1 |

業務用機械器具製造業様(③FPCの挿入) |

| お困り事 |

現状の環境では、組立工程におけるコネクタ嵌合作業が、1日約100回/人必要となる。作業終盤では指を痛めてしまう為、指にテーピングや指サックを装着することで対策している。二次被害として、指のかぶれが発生している。このことから、コネクタ嵌合作業は多数のスタッフから敬遠され、離職率が高くなる要因となっている。 |

| 課題 |

コネクタ嵌合作業の省力化/省人化 |

| 事例2 |

電気機械器具製造業様(④接続確認) |

| お困り事 |

過去に製品のコネクタ嵌合不良のトラブルがあった。その為、再発防止策として、Aさんがコネクタ嵌合作業を実施後、Bさんが半嵌合有無の確認を行っている。 |

| 課題 |

コネクタ嵌合作業の省人化、品質の向上 |

3. 課題に対するアプローチ

昨今の就労環境において、働きやすい環境整備や労働負荷を軽減する職場作りが求められています。その為、コネクタ嵌合作業にとって、「省力化/省人化」は重要な課題となっています。また、単に作業を省力化/省人化するだけでなく、品質向上も両立させることが、さらなる競争力強化のカギとされています。これらの課題に対して、有効な解決策やアプローチ方法について考察します。

| ①作業環境の最適化 |

コネクタを視認しやすい照明や適切な作業台を準備することで効率的な作業を支援 |

| ②補助ツールの活用 |

嵌合を支援する治具(例えばプリント基板の固定治具)や簡易ツールを活用することで作業者の負担軽減 |

| ③作業手順の標準化 |

作業プロセスを分析しミスを防ぐ標準作業手順書を作成(教育や訓練の時間短縮にも貢献) |

| ④検査工程の省力化 |

画像検査装置や嵌合音判定システムなどの導入による検査作業の削減と品質向上を両立 |

| ⑤自動化装置の導入 |

専用の嵌合装置やロボットアームを導入することで嵌合作業を自動化 |

実際の自動化がどのようなモノかは、下記のデモ動画を参照ください。コネクタ嵌合の自動化を再現しています。

4. まとめ

ここまでご覧下さりありがとうございます。読者の方々にとって、コネクタ嵌合作業の省力化/省人化を進めるヒントになれば幸いです。また、自動化難易度の高い作業を、ロボットなどに強引に割り当てる場合、人手で作業するよりも製造コストが高くなることが想定されます。リョーサンでは、お客様のニーズや要望を把握した上で、最適解をご提案させて頂きたいと思います。下記のお問い合わせフォームから、お気軽にご相談ください。

(執筆者:江田 昌隆、編集者:伊藤 正博)

工場内の作業を自動化するヒントや、コネクタ篏合の自動化に関する記事もございます。合わせてご覧ください。