バラ積みピッキングの自動化!3つの手法と課題解決策

........

- 更新日

- 公開日

- 2025.02.28

製造現場では人手不足が深刻な課題になっており、作業工程の効率化が急務となっています。特に部品供給工程でバラ積みされた部品を取り出して製造ラインに投入したり、仕分けしたりするピッキング作業は、単純作業でありながら自動化が進んでいない工程のひとつです。

そこで注目されているのが、ロボットと周辺機器を組み合わせてピッキング作業の自動化・省人化を行うソリューションです。本記事では、ピッキング作業を自動化する3つの手法を紹介し、それぞれのメリットや課題について詳しく解説します。

1.バラ積みピッキング作業とは

使用する部品がケースやパレット内できれいに整列された状態ではなく、部品供給箱などにバラバラに積まれて納品されている場合は、部品を1個ずつ取り出す作業を行います。この作業をバラ積みピッキングと呼びます。

部品の位置や向きを正確に把握して取り出す必要があるため、従来は自動化が難しく人手を頼ることが一般的でしたが、この作業をロボットアームやビジョンシステムを活用して自動化する取り組みが進んでいます。

2.バラ積みピッキング作業の自動化による効果

バラ積みピッキング作業の自動化は、「効率」と「品質」の両面にメリットをもたらします。「効率」については、人手不足の解消や作業効率の向上が期待でき、ロボットによる24時間の連続稼働で安定した生産が可能になります。「品質」については、人的ミスの削減により品質の安定化や検品工程の手間を軽減できます。

また、従業員にとっても作業負担の軽減によりストレスが緩和され、作業環境の改善につながります。長期的には労働コストの削減効果も見込まれますので、製造現場の競争力強化に大きく貢献します。

| 自動化による効果 | 効果内容 |

|---|---|

| 生産性向上 | ピッキング作業を高速化、且つ24時間休みなく稼働します。 |

| 人手不足解消 | ピッキング作業の人手をロボットに置換えて、他作業に必要な労働力を確保できます。 |

| 品質向上 | 作業者による誤ピッキングを防ぎ、作業ミスを削減します。 |

| 安全性向上 | 作業者の労働災害リスクを低減できます。 |

| コスト削減 | ピッキングの作業者にかかる人件費を削減します。 |

3.自動化の3つの手法と課題

バラ積みピッキング作業を自動化する3つの手法をご紹介します。それぞれにメリットと課題がありますので、お客様の製造現場に合う手法を検討する参考になさってください。

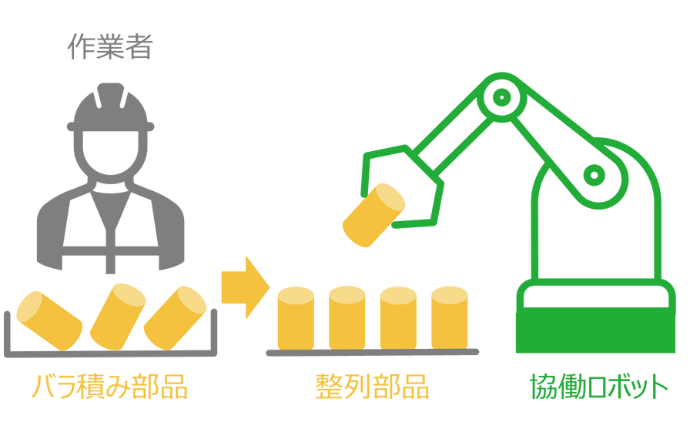

手法1.作業者+協働ロボット

作業者が部品をきれいに整列させ、ロボットは整列された部品を順番にピッキングします。

【メリット】

- 完全な自動化よりも導入しやすい

- 作業者の労働負担を軽減

- 人が補助できるため柔軟性が高い

【課題】

- ロボット動作の安全性を考慮して作業者との連携が必要

- 作業者が必要なため人件費の削減効果は小さい

- 作業者+ロボットの設置スペースが必要

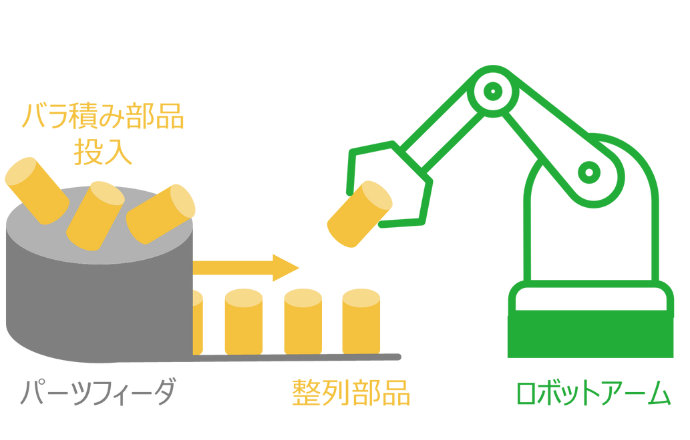

手法2.パーツフィーダ+ロボットアーム

パーツフィーダは、バラ積みの部品を振動させながらガイドレールに載せることで、部品を同じ姿勢に整列させる装置です。パーツフィーダが排出した部品を、ロボットアームが所定の1箇所でピッキングする動作を繰り返します。

【メリット】

- ピッキング箇所が固定なので、ロボットのプログラム作成が容易

- 高度な設備を必要としないため、導入コストを低く抑えられる

- シンプルな構造でトラブルが少なく安定稼働

【課題】

- 部品ごとに専用パーツフィーダが必要なため汎用性が低い

- パーツフィーダはカスタム品のため開発コストがかかる

- パーツフィーダの振動によって部品に傷が付く心配がある

- 複雑な形状や柔らかい素材の部品はパーツフィーダの対応が難しい

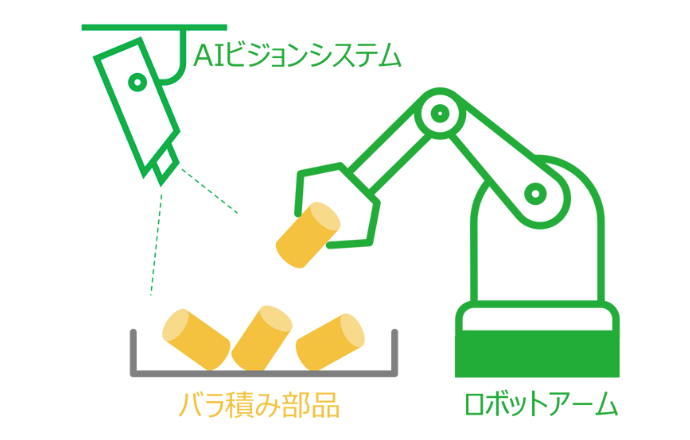

手法3.AIビジョンシステム+ロボットアーム

カメラによるバラ積み部品の撮影画像から、AIが部品の位置や姿勢を認識します。ロボットアームはAIからの指示によって、適切な吸着やグリップによって部品をピッキングします。

【メリット】

- 多種多様な部品に柔軟に対応可能

- AIが部品の素材に合わせた最適な掴み方を判断するため信頼性が高い

- カメラとロボットのみなので限られたスペースでも導入しやすい

【課題】

- 透明体・鏡面体の部品は画像認識が難しい

- 導入時にAIの学習データとして多数の画像が必要

- AIシステム、カメラなど初期投資が高額

バラ積みピッキング自動化の3つの手法をご紹介しました。AIや画像認識の技術が普及していなかった頃は「パーツフィーダ+ロボットアーム」の採用が一般的でしたが、最近では「AIビジョンシステム+ロボットアーム」の採用が増えています。

4.「AIビジョンシステム+ロボットアーム」の課題を解決

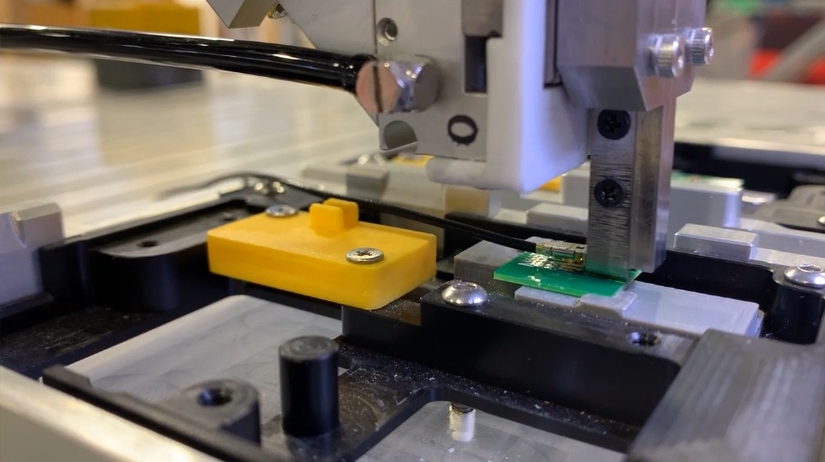

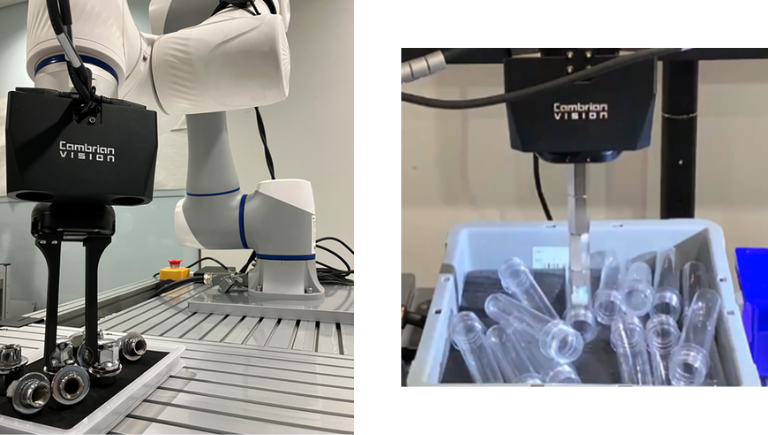

AIや画像認識の技術が日々進化している今日では、前章で挙げた課題を解決できるソリューションが登場しています。弊社ではこちらのデモ写真のように、鏡面体・透明体の部品も自動ピッキングすることができ、お客様の製造現場に容易に導入できるシステムをご提案しています。

| 従来の課題 | ご提案中の解決方法 |

|---|---|

| 透明体・鏡面体の部品は画像認識が難しい | 照明を用いないためハレーションが起きにくく、透明体・鏡面体や薄物も認識できます。 |

| 導入時にAIの学習データが必要 | 部品現物の撮影画像は不要で、3D CADの設計データから学習可能です。 |

| AIシステム、カメラなど初期投資が高額 | 導入時の画像設計や、システムの現地立ち上げの工数がほぼかからず、初期投資費用を抑えられます。 |

5.まとめ

本記事をご覧いただきありがとうございました。バラ積みピッキング作業の自動化を検討されるお客様の一助になれば幸いです。お客様が取り扱う部品の種類や生産量などに応じて、導入する方式と効果について検討が必要になると思います。システムの具体的な検討にあたっては、ぜひ弊社までお気軽にご相談ください。

(執筆者:中島 朗、編集者:大内 崇臣)

工場内の作業を自動化するヒントや、コネクタ篏合の自動化に関する記事もございます。合わせてご覧ください。