半導体製品の初期解析受託サービスについて

........

- 更新日

- 2023.05.01

- 公開日

- 2023.04.01

故障個所特定から物理解析まで、多様な検査に対応します。

半導体製品の不具合初期故障解析をリョーサンでサポート!

最短24時間(標準3日)以内に初期報告書の発行が可能です。

リョーサンの初期解析受託サービスの説明から解析を行う解析ルームの紹介、受託事例まで説明いたします。

INDEX

1-1. 初期解析受託サービス

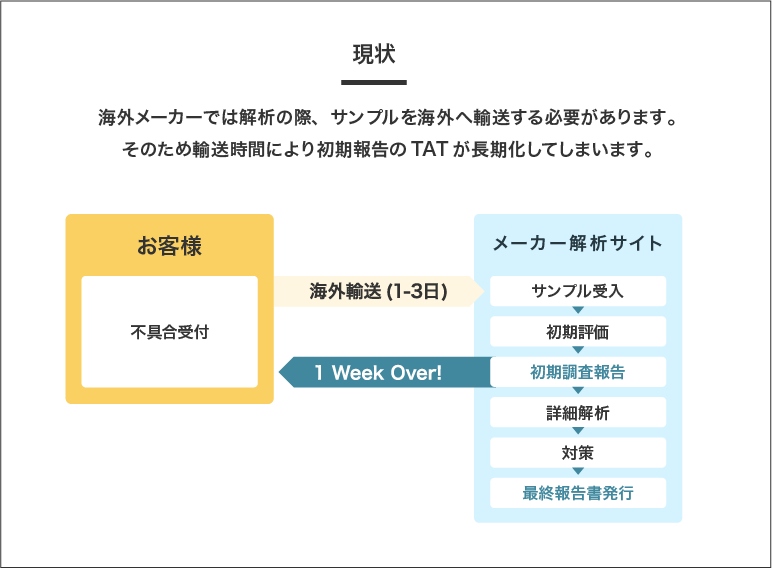

課題例)海外メーカー製半導体を扱う代理店(A)の悩み事

- 客先で発生した不具合の対応で困っている。

- 品質トラブルは客先から迅速な報告を要求されるケースが多いが、海外メーカーは地理的に初期報告書の発行迄に時間がかかってしまう。

- 故障事例によっては解析を断られるケースもあり、CSの低下になる場合がある。

【代理店(A)が抱える海外メーカ製半導体の不具合対応の課題】

- 国内に解析設備を備えていない為、初期調査報告書の発行に時間を要してしまう。

- お客様の取扱に起因する事象(EOS/ESDなど)など、解析を断られてしまうケースも。

このようなケースに是非ご活用ください!

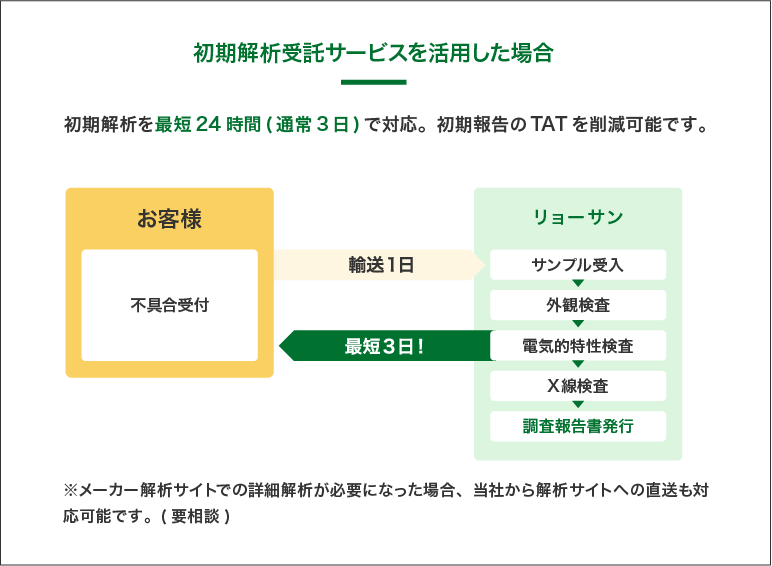

リョーサンの初期解析受託サービスでは、

最短24時間(標準3日)以内での初期解析をサポート致します。

初期解析受託サポート概要

最短24時間(標準3日)以内に初期解析を実施し、報告書を発行。

海外メーカー製半導体の故障解析において、初期調査報告TATの大幅な削減が期待できます。

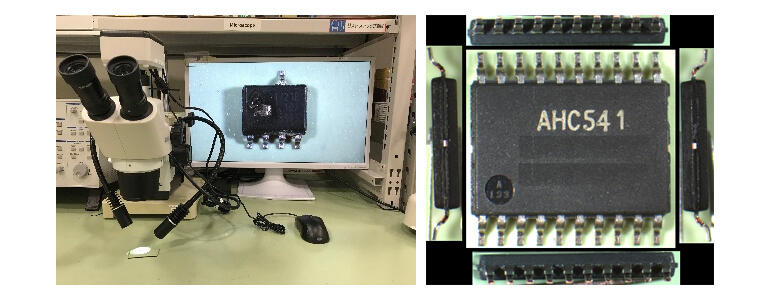

初期解析受託サービス(外観検査)

実体顕微鏡

パッケージ外観およびリード状態を検査致します。

微少焦点深度測定装置

パッケージ外観およびリード状態を検査致します。オートフォーカス微少焦点深度測定装置にてCSP/BGAボール寸法・樹脂バリ・リード長などパッケージ/ダイ外観の不具合も定量的な測定が可能です。

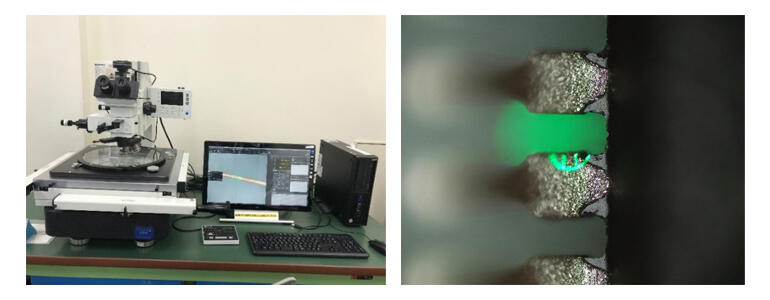

初期解析受託サービス(電気的特性検査)

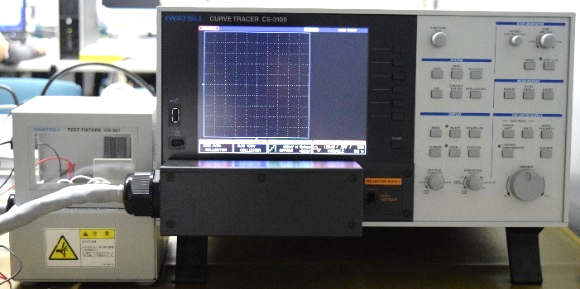

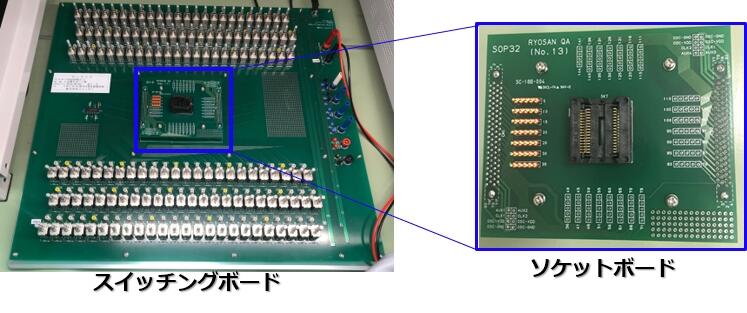

カーブトレーサ

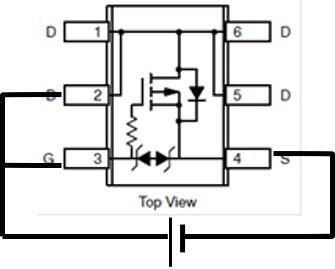

良品との端子間I-V特性を比較することで、特性異常の有無を確認致します。また、QFNなどのリードレスパッケージ、及び多pinのQFPパッケージ(Max:144pin)に対応可能なスイッチングボード設備を備えております。

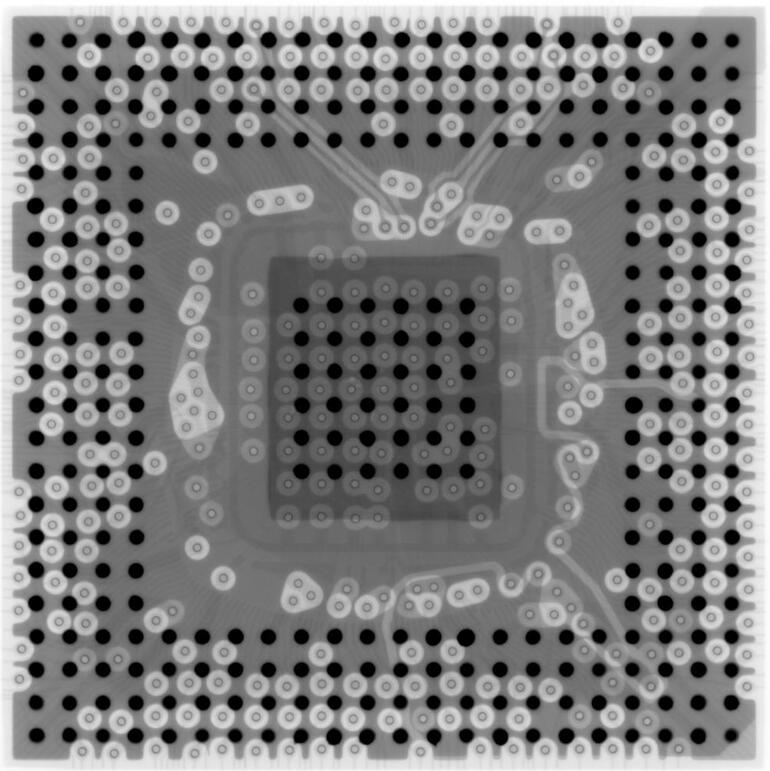

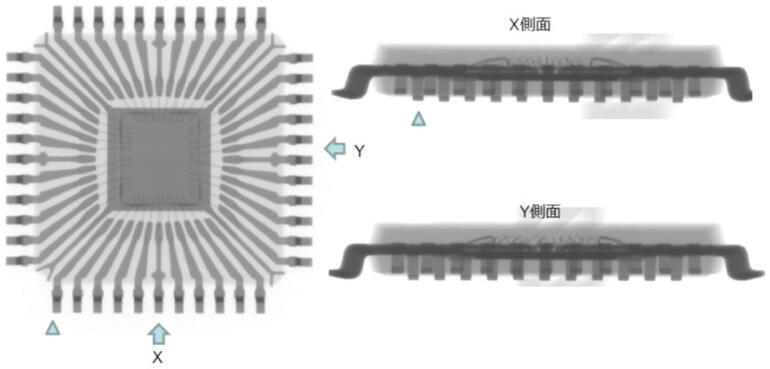

初期解析受託サービス(X線検査)

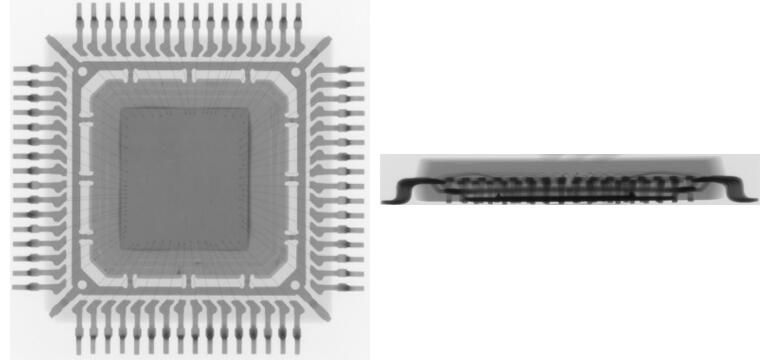

3D-X線検査装置

パッケージ内部構造を非破壊で観察致します。また、3D-X線機能(CT)により、パッケージ内部状態を非破壊で立体的に観察が可能です。

2D-X線

3D-X線

2. 解析ルームの紹介

多種多様な機材を用意。

静電対策の施された解析ルームを整備しております。

-

導電ウェア -

静電チェッカー

-

静電作業靴 -

リストラップ -

イオナイザ

3. 受託事例

市場在庫品の真贋判定など、当社の解析受託サービスを活用していただいた事例を紹介いたします。

当社における半導体の初期解析受託サービスは、様々な機材を導入し、お客様の困りごとをいち早く解決いたします。

モットーは、親切・丁寧・精度よし!

日頃より、皆様のお悩みをお気軽にご相談ください。

それでは、早速当社のサービスをご紹介いたしましょう!!

例えば、緊急調達、コスト抑制や事前の基礎的な評価などの目的で、市場在庫品での代用を検討することもあるかと思います。

特に今は世界的に半導体製品の需要が急増。正規ルートでの入手は、とても時間がかかることもあるのではないでしょうか。しかも、そうやって入手した製品について、正規品と同じものかな?と心配になったことはありませんか?

あるお客様のお悩み

- 「届いた物が正規品と同じなのか判断がつかない。時間がないのにどうしよう……」

- 「リョーサンのホームページでこんなサービスを見つけたよ。」

- 「どれどれ? “初期解析受託サポート”ってあるけど……これって不良解析のことじゃないの?」

- 「そうだね。でも不良って製品の特性が期待や想定と違うってことでしょ。」

- 「確かに。でも、まずは相談してみようか。」

このような調査の参考情報としても当社の初期解析受託サポートをぜひご活用ください!

サービスの流れ ~リョーサンにて~

Step1:梱包状態の確認

| さあ、お客さんから依頼品が届いたぞ。 まずは梱包状態の確認からだ。 半導体は精密部品なので、静電気・湿気・衝撃などに配慮した梱包がされていなければいけないけど、大丈夫かな。 |

| 梱包状態が悪いと、湿気やガスの影響で端子のはんだ付け性や品質の低下を招く恐れがあるからね。 静電気対策されたシールドバッグや機械的なストレスを与えないようなケースを使用しているかなど、梱包状態に問題がないことを確認しておくことは必要だね。 |

| 今回のサンプルは外装箱に大きな変形もないし、シールドバッグに傷や穴などもないから内装のパッキングにも問題はなさそうだな。 |

-

外装箱 -

シールドバッグ -

内装のパッキング

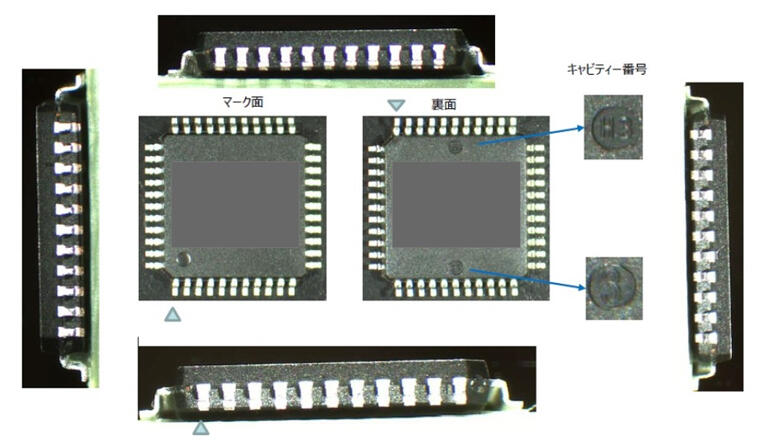

Step2:パッケージ外観確認

| それでは梱包を開封して中の製品を確認してみよう。 まずはマーキング。メーカーロゴや型名、製造時期を表すコード(Trace Code)などが印字されている。 キャビティ番号はシリコンチップをモールド樹脂で封入するときの金型の識別番号が読み取れると、判断材料になることもあるよ。 |

| 続いて外観をチェックしよう。 パッケージに傷や割れなど異常なところはないかな。リードが曲がっていたりしないかな。 梱包時の状態やその後の取り扱いなどが正しく行われていない場合は、リード曲がりやめっきはがれなどが起こる可能性がある。リード曲がりやめっきはがれの状態では、正しく実装できずに結局使い物にならないなんてことになりかねない。パッケージの傷や割れなどだけではなく、リード曲がり・めっきはがれが起きていないか? という視点で確認することも大事だね。 |

Step3:梱包状態の確認

| お次はいよいよ、製品の内部をX線で透視してみよう。 半導体製品の内部の状態は外観からはわからないからね。 X線の透視画像ならデータシートのピン配置図と突き合わせれば、ちゃんと必要な端子がワイヤボンディングで配線されているか確認できるね。さらに正規品が入手できて比較できれば配線が同じかどうかもわかるし、チップサイズもある程度判別できちゃう。同じ条件で透視画像なら、コントラストの違いでワイヤの材料(金や銅など)や太さが違うかも? なんて推測もできる。 |

| より多くの情報があったほうが判断もしやすくなるよね。 |

| あとは、平面的な透視画像だけではわかりにくいときでも、CT画像を撮って3次元的に確認することもできる。 |

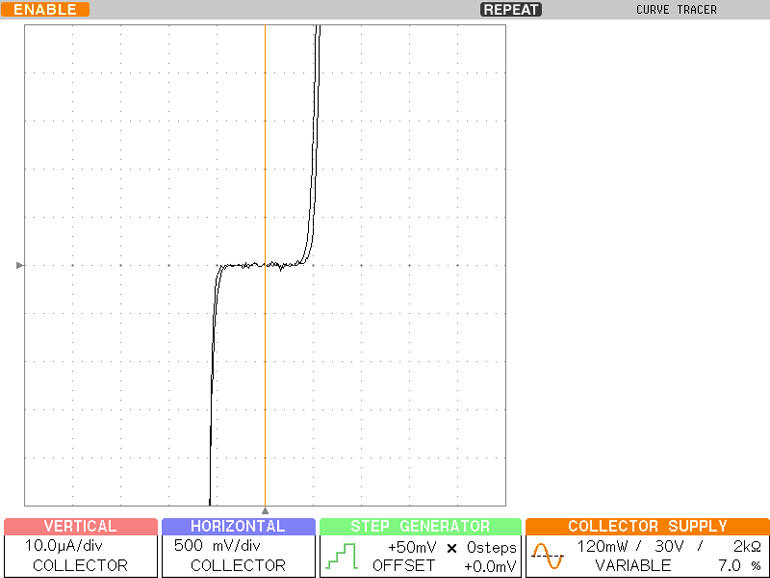

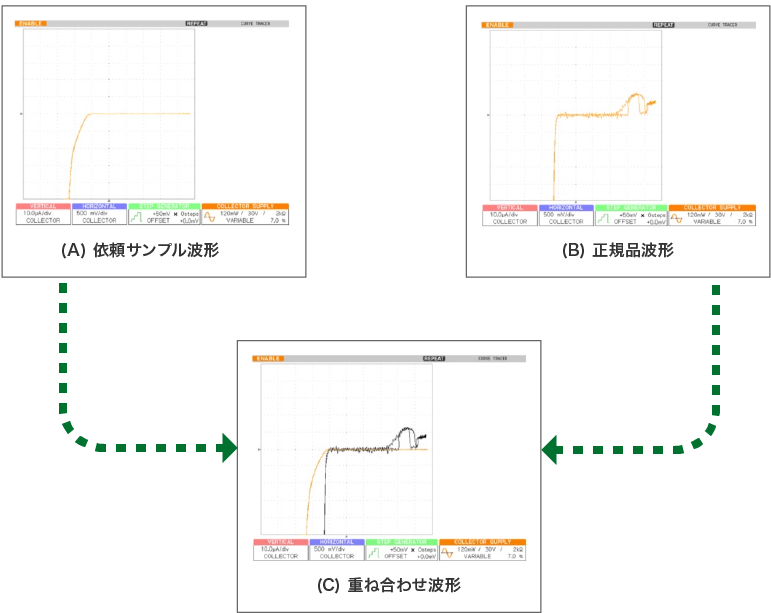

Step4:端子間のI-V特性の比較

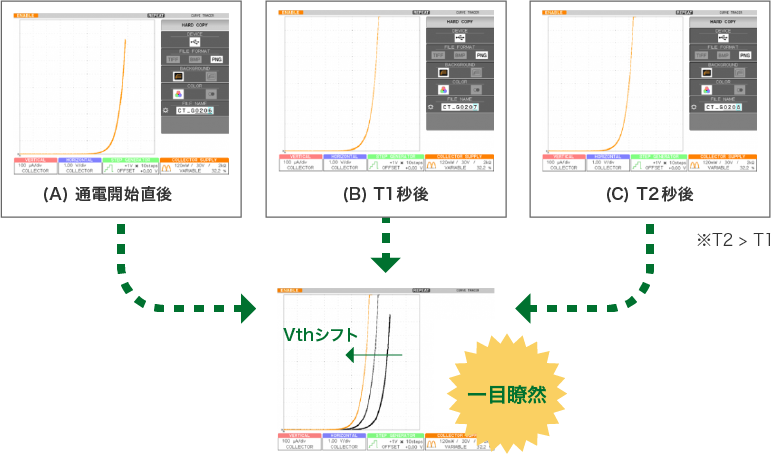

| そして最後は、端子の電気的な特性(I-V特性)を見てみよう。 簡易的には端子のオープン/ショートなどのチェックで、例えばNC端子(内部回路に接続していない未接続端子)がデータシートと一致しているかなど確認できるね。 あと、正規品と比較できれば、電源端子や信号端子など内部で接続されている回路や保護素子などで特性が違っていれば判別することもできるよ。 例えば下の波形(A)。調査依頼を受けたサンプルのある端子の波形だけど、これだけ見るとまぁ、オープンやショートではなく、何らかの回路と接続されていることは推測できるね。でも正規品の特性(B)を見るとちょっと違うように見える。さらに工夫を加えて重ねてみると違いがより鮮明になるね(C)。どうもこのサンプルは正規品と特性が異なる疑いが出てきた。 |

| 実際にはばらつきの範囲なんてこともあるけど、それを知ったうえで評価すれば何か期待と違う特性が出てきたときに判断材料のひとつになるよね。 |

Tips

話は変わるけど、実はこの重ね合わせの工夫を使うと波形の比較がしやすくなるんだ。

|

| 3つの波形を並べてもわかりにくいけど、これを一つに重ね合わせると図Cのように一目瞭然だね。 |

受託サポートを通して

今回は市場在庫品の真贋判定など、当社の解析受託サポートを活用していただいた事例をご紹介いたしました。

このような調査結果をまとめて迅速にお答えいたします。

受託サポートを終えて、お客様から以下のようなお言葉もいただいております。

- 「迅速に対応してもらい助かった!」

- 「海外デバイスでも国内で確認してもらえるので、早い! 安い! で助かる!」

当社としてもこのサービスはまだ始めたばかり。お客様のニーズをお聞きしながらどのような対応が可能か、フレキシブルにご相談をさせていただきます。