【解説】協働ロボット導入時の考え方~使い所と投資対効果

........

- 更新日

- 2024.11.29

- 公開日

- 2023.07.21

昨今、多くの業界で抱える「人手不足」。今回の記事ではその課題の打ち手の1つとして、協働ロボットの導入について解説していきます。

INDEX

1.最適な作業・工程の見極め

協働ロボットには安全柵を必要とせず人と同じ空間での協働/協調作業という利点があります。一方で「専用機」、「産業用ロボット」、「人手作業」のすき間で協働ロボットをどこに活かすかを見極めることは簡単ではありません。

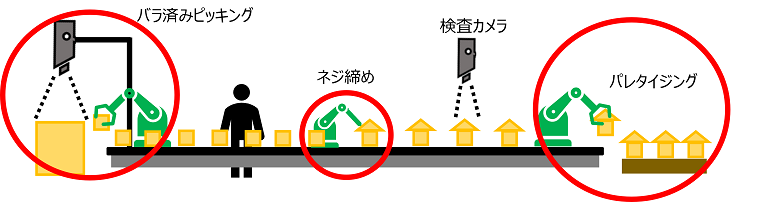

作業者の周辺で行われる反復的な作業や人間1人分を代替するのではなく、待ちが多い作業(例:バラ済みピッキング、ネジ締め、パレタイジング)を代替するという発想で考えることが重要になります。人間の作業量として、1人では作業量が多いが2人では作業量が少ない、つまり0.5人分の作業を見つけることが協働ロボット活躍の場を明確化するポイントになります。

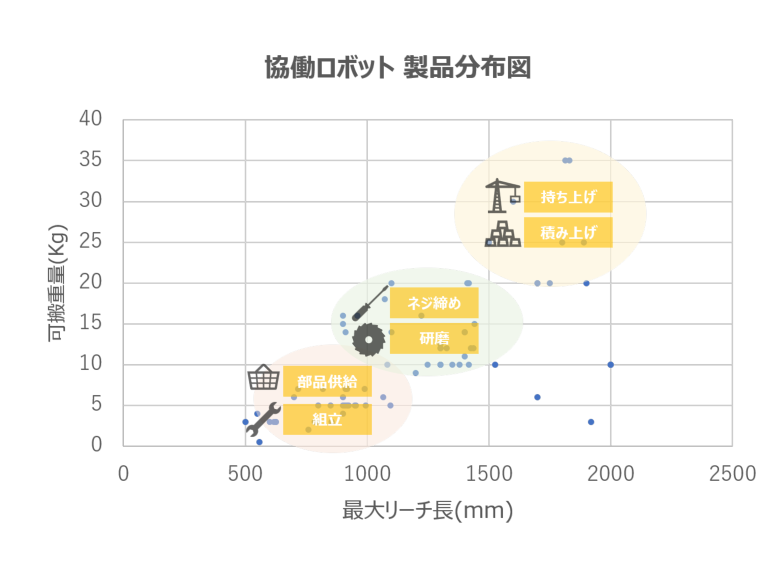

「作業用途」に応じた協働ロボット分布

作業用途別に採用されている、協働ロボットの可搬重量・リーチ長での分布になります。

また実際に導入を検討するうえで、実績を重視するのも重要です。

2.投資対効果の算出

協働ロボットを導入する際によくご相談をいただくのが投資対効果の算出です。投資の回収は10年くらい見ないといけないのでは?と思われがちですが、労働生産性の向上効果や生産量増加・品質安定化の効果を踏まえると、3~5年程度で投資回収できる事例も存在します。

実際にあった導入事例を参考に見ていきましょう。

事例

協働ロボットとパレットストレージ導入による作業環境の改善

内容

製品の自動仕分け及び品目別出荷における、積み込み工程に協働ロボットを導入。

上流部・下流部の制御を工夫することで、1台のロボットのみでシステム構築を実現。

効果

| 導入前 | 人が1つずつ製品を仕分け・積み込みをしていた |

| 導入後 | ロボットが製品をピッキングすることで肉体的負担の低減 |

| 労働生産性 | 1.5倍 | |

| 人数 | 6 ➡ 4 | |

| 労働時間 | 8時間 ➡ 8時間 | |

| 生産量 | 6000個/日 ➡ 6000個/日 | |

| 投資回収年 | 3.5年 | |

| 導入費用 | 31.7百万円 | |

| 効果 | ロボット導入により削減された人員:2名 作業者の賃金を450万円/年として算出 31.7百万円÷9百万円(2名) |

|

- 出典:経済産業省 一般社団法人日本ロボット工業会「ロボット導入実証事業 事例紹介ハンドブック2018」をもとに作成

3.導入事例

組み立て事例

日本を代表する自動車用アンテナ製造企業。ワークステーションがDobotのコーボット、自動フィーダ1台、電気式バッチ、ビジョンシステム、およびグリッパーで構成されています。アンテナのピッキング、組み立て、ロッキングおよびブランキング用に設計されています。

機能

空間認識、自動判定、シェルやメインボードのピッキング、組み立て、ねじ締め、ねじ締め検知、ブランキング(抜き打ち加工)

成果

-本装置で日中および夜間シフトの作業員2 人分の作業代替を実現

-生産能力が50% 上昇

4. まとめ

今回は、協働ロボット導入にあたり押さえておくべきことについて見てきました。協働ロボット単体の機能や価格が注目されがちですが、今回ご紹介した協働ロボットの特徴を把握しておくことは、投資対効果を高め、長くかつ安定したロボット運用に繋がりますので是非ご検討ください。

- ✔協働ロボットを体験してみたい!

- ✔どのような作業に協働ロボットが使えるのだろうか?

- ✔自分たちで協働ロボットの運用は可能だろうか?

このようなお悩みをお持ちの方、まずは製造現場におけるお困りごとを弊社にご相談ください。