【熱くなるなよ...】放熱設計~実測で語るTIM材・熱対策

........

- 更新日

- 2024.12.03

- 公開日

- 2024.12.03

製品の大電力化に伴って、放熱設計の課題はございませんか? 本記事では、放熱設計の重要性をおさらいし、放熱効果を高めるTIM材の実測効果をご紹介します。市場製品を分解調査した熱対策実例も掲載しておりますので、ぜひご覧ください。

1. 製品寿命を縮める熱の影響

熱設計は、部品定格や認定規格を守ることはもちろん、お客様に製品を長くお使いいただくためにも重要です。半導体などの電子部品の多くは熱に弱いため、熱は製品寿命に影響を及ぼします。一方で熱対策の強化は、製品の形状デザインやコストにも影響します。製品に求められる特性に応じて、それぞれのバランスをとった設計が必要です。

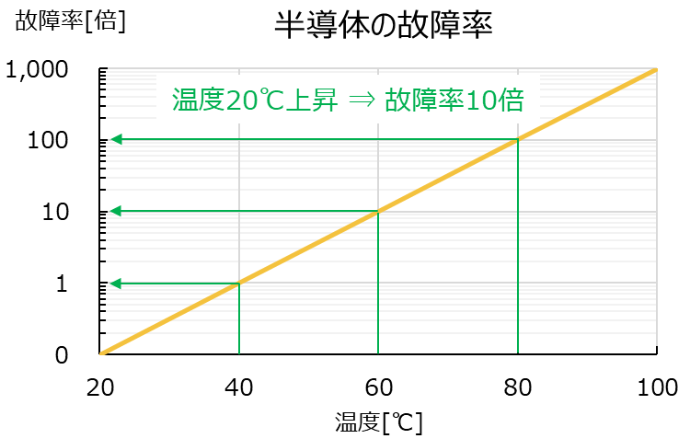

1. 半導体の温度と故障率

半導体の故障要因となる変質は、高温環境で加速します。使用環境温度が40℃の時の故障率を1とした場合、温度が60℃になると故障率は10倍、温度が80℃になると故障率は100倍と、加速度的に故障率は増大します。

これは「アレニウスの法則」に基づく半導体の温度と故障率の関係として、広く知られている傾向です。

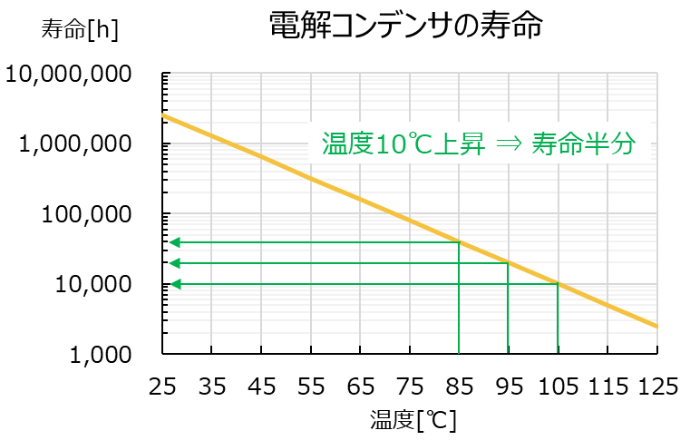

2. 電解コンデンサの温度と寿命

電子回路で使用される電解コンデンサは、製品寿命のボトルネックになるケースが多くあります。一般的な電解コンデンサの劣化速度は、「10℃ 2倍則」と言われています。

このグラフは、電解コンデンサ(105℃ 10,000h保証品)の寿命の温度特性例です。85℃の時の寿命40,000hに対して、95℃では20,000h、105℃では10,000hと、10℃ごとに寿命は半分になります。

電解コンデンサは、基板上で電流が大きく流れる(変動する)回路の近くに配置されることが多いため、その大電流による熱を受けやすい部品です。製品寿命への影響が大きく、特に注意が必要な部品です。

2. 冷却方式の種類

発熱体(半導体など)の冷却方式をご紹介します。下表に示した「自然空冷」、「強制空冷」、「水冷」の方式が一般的に用いられています。このほかに「液浸」、「熱電」などの方式もあります。

ヒートシンクによる冷却効果を高める材料として、TIM(Thermal Interface Material)材があります。具体的には、熱伝導シート、グリス、GapFillerなどの材料で、冷却性能の向上には欠かせないものになっています。

3. TIM材による放熱性向上

1. 放熱構造

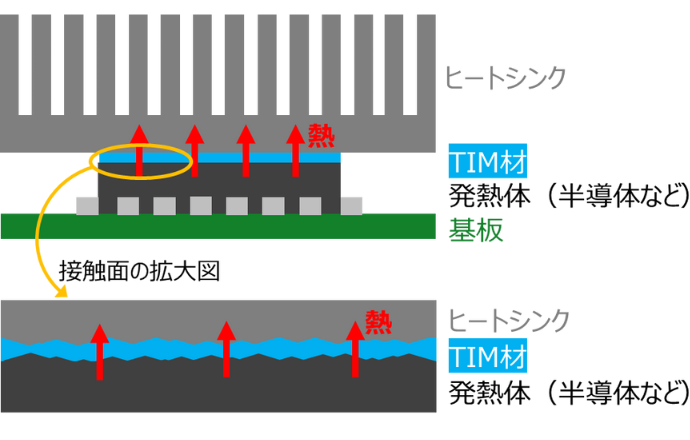

TIM材の有無による放熱構造の違いを、断面図を用いて説明します。

1. TIM材なしの放熱構造

発熱体(半導体など)へヒートシンクを直接載せます。発熱体からの熱がヒートシンクを通じて周囲に放熱されることで、発熱体の温度が下がります。

一定の冷却効果を得られますが、発熱体やヒートシンクの表面には細かな凹凸があり、実際には図示した空気層が存在します。発熱体とヒートシンクが完全には密着していないので、発熱体の熱をヒートシンクへ十分に逃せていない状態です。

2. TIM材ありの放熱構造

発熱体とヒートシンクの間に、TIM材を挟みます。TIM材は、発熱体とヒートシンクの表面凹凸部にも入り込んで密着します。

TIM材は空気よりも熱伝導性に優れているため、発熱体の熱はヒートシンクに十分に伝わります。ヒートシンクによる冷却効果がより発揮され、発熱体の温度がさらに下がります。

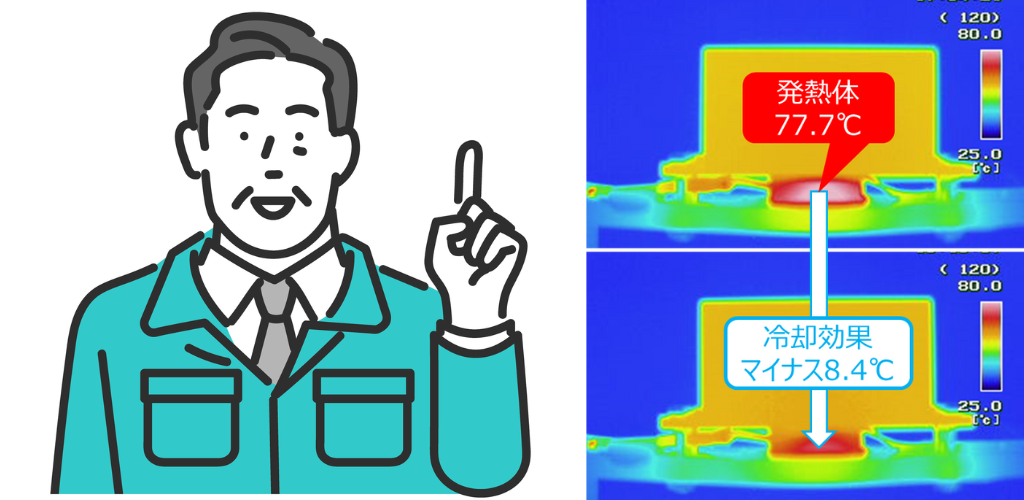

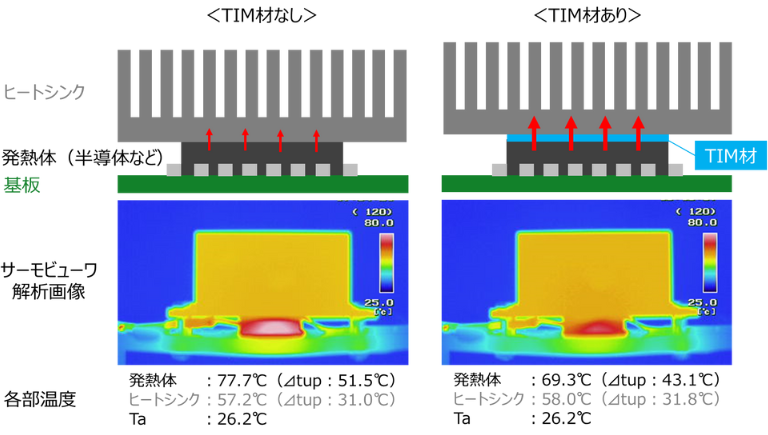

2. TIM材の効果実測

TIM材の有無による放熱性の違いを、サーモビューワや温度計を使って実測しました。左側がTIM材なしの場合、右側はTIM材ありの場合の結果です。

TIM材なしの場合、発熱体には特に高温を示す白色の部分がありますが、TIM材ありの場合では赤色までで収まっています。このようにTIM材の放熱効果は、視覚的にも一目瞭然です。測定温度では発熱体が8.4℃(11%)も低くなる違いが出ています。また、発熱体からヒートシンクへ熱エネルギーが十分に伝わった結果として、ヒートシンクの温度が0.8℃(1.4%)ほど高くなっていることも分かります。

【測定条件】

冷却方式:自然空冷

TIM材:U-MAP Thermalnite-TIM 0.1mm

発熱体:2.7W(17mm*13mm*5mm)

サーモビューア:AVIO G-100

発熱体温度測定:熱電対、MV100(データロガー)

ヒートシンク温度測定:AD-5617(赤外線放射温度計)

4. 車載DCDCコンバータの熱対策実例

市場製品で実際に行われている熱対策を、弊社にて分解調査しました。各冷却方式での実例をご紹介します。

実例1. 自然空冷

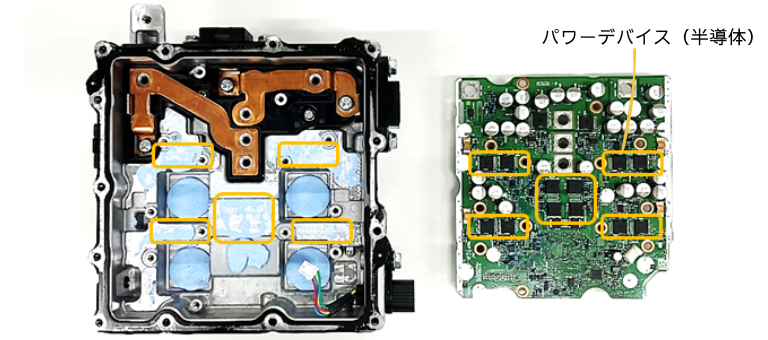

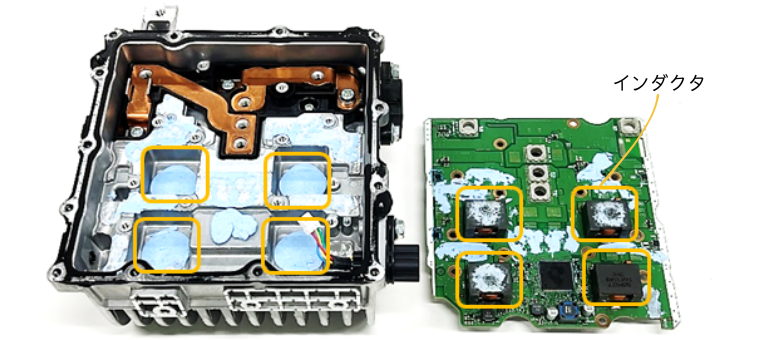

MAZDA MX-30 24V-12V DCDCコンバータ

冷却:ヒートシンク(筐体一体型)

TIM材:GapFiller

基板表面のパワーデバイス(半導体)の真下に、GapFillerが塗布されています。ヒートシンク形状の筐体とパワーデバイスを熱結合させて、冷却する仕組みです。

基板裏面のインダクタの天面に、GapFillerが塗布されています。こちらもヒートシンク形状の筐体とインダクタを熱結合させて、冷却する仕組みです。

実例2. 強制空冷

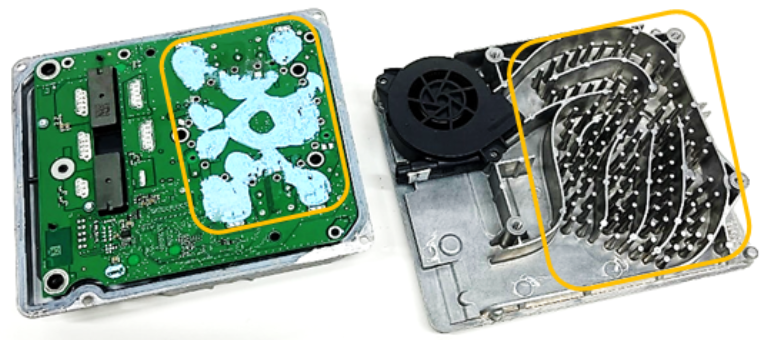

VolksWagen GOLF 48V-12V DCDCコンバータ

冷却:ヒートシンク(筐体一体型)

FAN:シロッコファン

TIM材:GapFiller

上面の蓋を開封すると、ヒートシンクの真下の基板裏面にGapFillerが塗布されていることが分かります。

基板裏面のGapFiller塗布部の表面側には、パワーデバイス(半導体)が配置されています。パワーデバイスの熱を、ヒートシンク形状の筐体へ放熱しています。

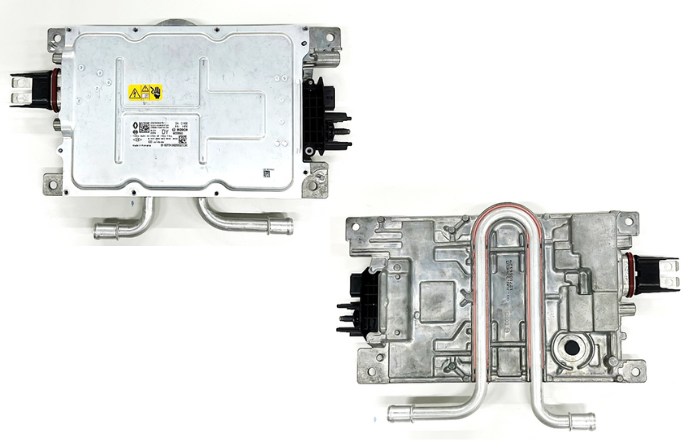

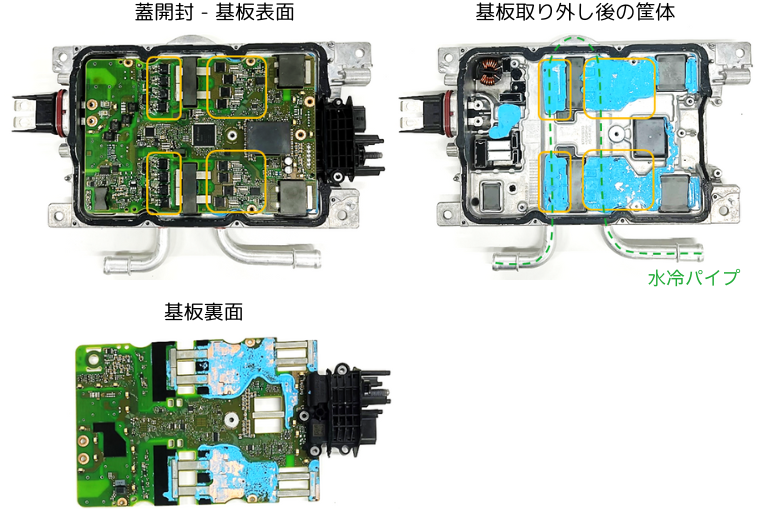

実例3. 水冷

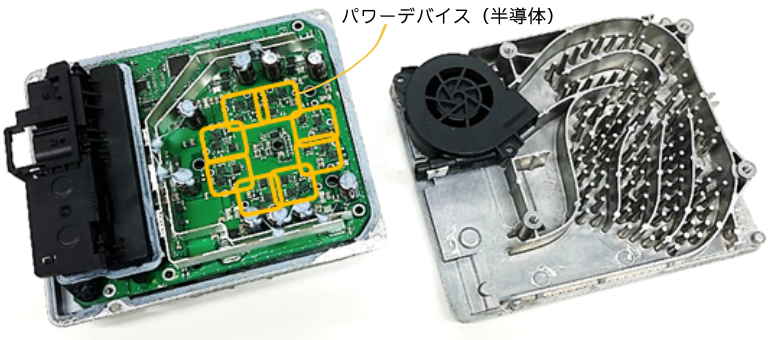

日産 ARIYA 400V-12V DCDCコンバータ

冷却:ヒートシンク(筐体一体型)

FAN:ラジエータファン(外部)

ポンプ:ウォータポンプ(外部)

TIM材:GapFiller

パワーデバイス(半導体)の真下には、GapFiller塗布されています。パワーデバイスの熱を筐体ヒートシンクへ放熱する仕組みです。水冷のパイプ(図中の緑破線)は、パワーデバイスの近くを通っていて冷却が効率的に行われる構造です。

5. まとめ

冷却方式の種類とTIM材、市場製品での放熱対策をご紹介しました。放熱には様々な対策方法がありますので、お客様の製品に合った方法を選択することで放熱性能とコストのバランスをとり、適切な製品寿命を保てます。熱に関するお困りごとがございましたら、ぜひリョーサンにご相談ください。

(執筆者:信田正人、編集者:大内崇臣)