製造DX実現ガイド・デジタルツイン編~導入ステップと成功事例

........

- 更新日

- 公開日

- 2025.09.12

製造業では、グローバル競争の激化とお客様ニーズの多様化により、従来の生産手法では対応しきれない課題が顕在化しています。こうした背景のもと、物理世界とデジタル世界を融合させるデジタルツインの技術が、製造DXの切り札として注目を集めています。デジタルツインが製造業にもたらす具体的な効果と導入プロセス、さらには海外の成功事例を通じて、その実用性と将来性について解説します。

1. 製造DXにおけるデジタルツインの役割

ここでは製造DXにおけるデジタルツインの役割について解説します。

製造業におけるデジタルツインの位置づけ

デジタルツインは、Industry 4.0(第4次産業革命)の中核技術として位置づけられています。IoT、AI、ビッグデータ解析といった要素技術と組み合わせることで、製造現場の明確な可視化と予測分析を実現します。特に、サイバーフィジカルシステム(CPS)の概念において、デジタルツインは物理世界とデジタル世界をリアルタイムで同期させる重要な役割を担っており、スマートファクトリーの実現に欠かせない基盤技術となっています。

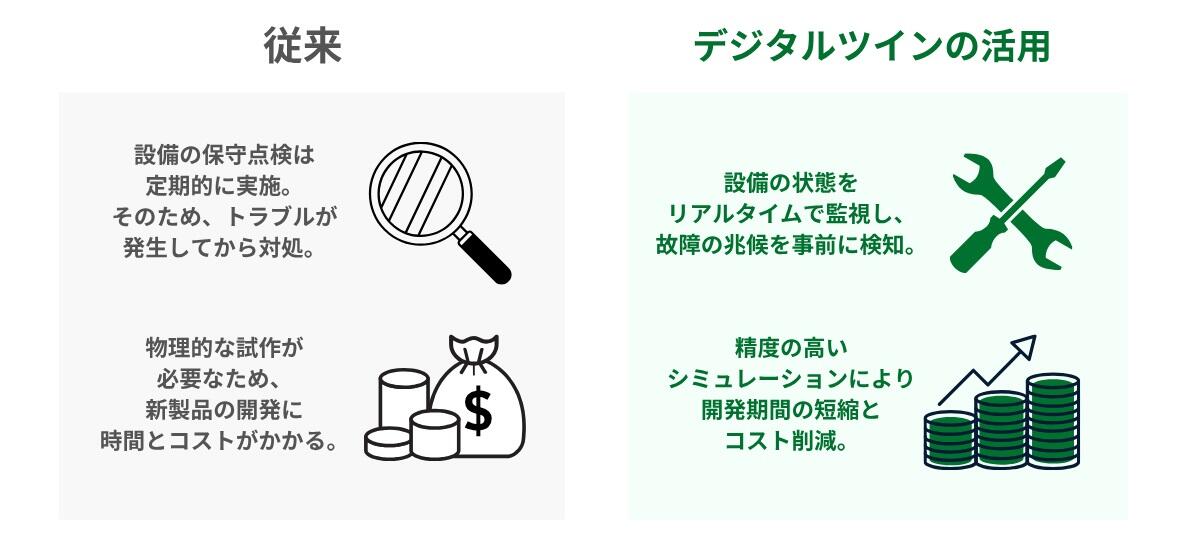

従来手法との比較

従来の製造業では、設備の保守点検は定期的なスケジュールベースで実施され、トラブルが発生してから対処する事後保全が主流でした。しかし、デジタルツインを活用することで、設備の状態をリアルタイムで監視し、故障の兆候を事前に検知する予知保全が可能になります。また、新製品の開発や工程改善においても、物理的な試作品を作成する前にデジタル空間でシミュレーションを行うことで、開発期間の短縮とコスト削減を同時に実現できます。

2. デジタルツインを工場で導入する5つのメリット

製造業におけるデジタルツインは、場所に縛られない高精度でリアルタイムなシミュレーションを実現し、従来の製造プロセスに革新的な変化をもたらします。

①試作や工程のムダを減らし、開発スピードを向上

課題:試作回数が多く、設計変更の影響が事前に把握しづらいため、開発に時間とコストがかかっている。

効果:デジタルツインによって設計や工程を仮想空間で事前に検証できるため、試作回数を減らし、開発スピードとコストの両方を改善できる。

②人員や在庫のムダを見える化し、リソースを最適化

課題:生産ラインへの過剰な人員配置や、在庫が過剰、または不足することで、コストや効率に悪影響が出ている。

効果:作業者の動線や稼働状況、在庫の状態をリアルタイムで可視化・分析することで、ムダを特定し、人件費や在庫コストを削減できる。

③品質のばらつきを未然に防ぎ、安全性も向上

課題:品質異常の原因が分かりづらく、不良品の発生や作業者の安全リスクが高まっている。

効果:品質データをリアルタイムに分析し、AIによって異常の予兆を検知。不良品の発生を防ぎ、危険な作業環境も事前にシミュレーションできるため、安全性が向上する。

④遠隔監視で複数拠点の運営を効率化

課題:複数拠点の管理が煩雑で、技術者の出張や現場対応に時間とコストがかかっている。

効果:設備や生産状況を遠隔地からリアルタイムで監視・制御できるため、対応時間の短縮と出張コストの削減が可能になる。

⑤技術継承を効率化し、組織全体のスキルを底上げ

課題:ベテラン技術者のノウハウが属人化しており、若手への技術継承が進みにくい。

効果:作業手順や判断基準をデジタル化し、VR/ARを活用した研修で育成期間を短縮。トラブル事例の共有も進み、組織全体の技術力が向上する。

3. 工場にデジタルツインを導入する6つのステップ

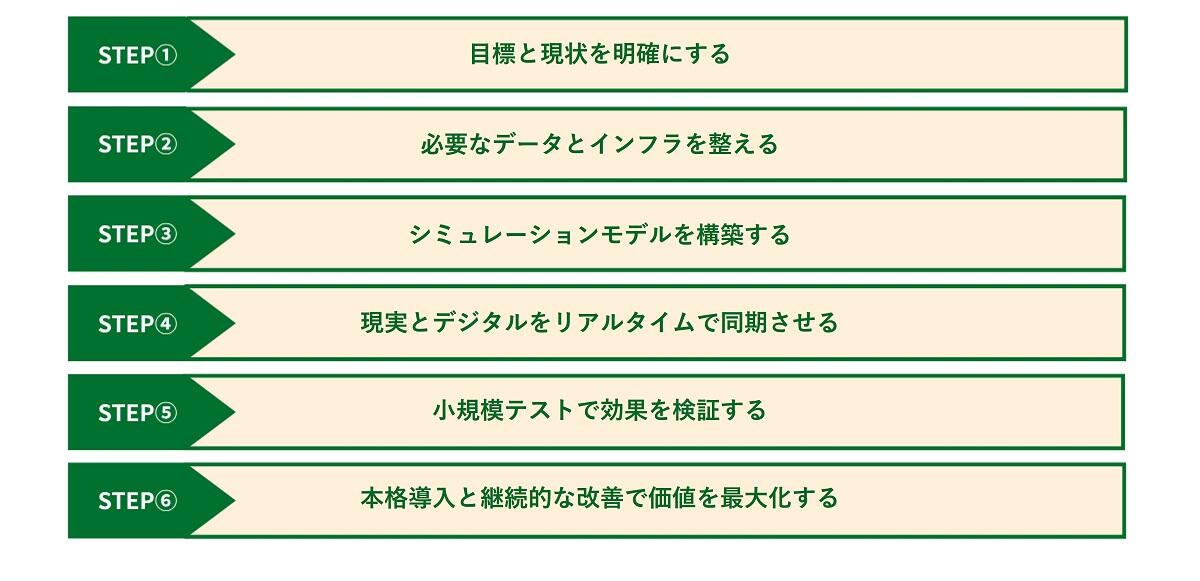

デジタルツイン導入を成功させるためには、段階的なアプローチと綿密な計画が不可欠です。

具体的な導入プロセスを以下の6つのステップに分けて解説します。

ステップ1:目標と現状を明確にする

まずは、デジタルツイン導入の目的を明確にします(例:生産性向上、コスト削減、品質改善など)。次に、どの工程や設備を対象とするかを定め、現状の生産プロセスを詳細に分析します。課題や改善ポイントを洗い出した上で、ROI(投資利益率)の試算や導入効果の定量的な目標設定を行い、プロジェクトの成功指標を定義します。さらに、組織体制・予算・スケジュールなどの基本計画を策定し、関係者間での合意形成を図ることが重要です。

ステップ2:必要なデータとインフラを整える

次に、デジタルツインの構築に必要なデータを特定します(例:設備稼働状況、生産実績、物流情報、エネルギー消費など。IoTセンサやPLC、MESなどを活用し、リアルタイムでデータを取得できるインフラを整備します。センサ選定では、測定精度・通信方式・耐環境性能などを考慮し、現場に適したものを選びます。また、データの品質管理やセキュリティ対策、冗長性の確保も欠かせません。

ステップ3:シミュレーションモデルを構築する

収集したデータや既存の3D CAD、工程情報をもとに、工場全体や設備の3Dモデルやシミュレーションモデルを構築します。物理法則に基づいた高精度なシミュレーションシステムを用いることで、実際の製造工程を忠実に再現できます。

柔軟性と計算効率を両立したモデル設計により、多様なシナリオに対応可能な環境を整えます。

ステップ4:現実とデジタルをリアルタイムで同期させる

デジタルモデルと現実世界のデータをリアルタイムで同期させる仕組みを整備します。API連携やクラウドプラットフォームを活用し、現場の状況が常にデジタルツインに反映されるように設計します。通信遅延の最小化やデータ整合性の確保には、エッジコンピューティングやクラウド技術の活用が効果的です。

ステップ5:小規模テストで効果を検証する

まずは小規模なラインや優先度の高い工程でテスト導入を行い、システムの効果や課題を検証します。現場からのフィードバックをもとに、モデルやシステムを改良し、操作性や安定性も評価します。テスト期間中には、生産性やコストの変化を定量的に測定し、本格導入に向けた改善点を抽出します。

ステップ6:本格導入と継続的な改善で価値を最大化する

テスト導入で得た知見をもとに、工場全体への展開を進めます。デジタルツイン上でライン改造や新設備導入などのシナリオ検証を行い、最適案を選定します。導入後もPDCAサイクルを回しながら、現場の変化や新たな課題に対応します。運用フェーズでは、定期的な効果測定とシステムの最適化を継続し、デジタルツインの価値を最大化していきます。

4. 製造業の工場でデジタルツインを導入した成功事例

ここからは製造業の工場でデジタルツインを活用した海外の成功事例を紹介します。

SIEMENS(シーメンス)

SIEMENSのエアランゲン工場は、デジタルツインの先駆的な活用事例として世界的に注目されています。同工場では、デジタルツインなどを活用したDXの推進により、工場全体の生産量を50%向上させることに成功しました。特に、デジタルツインを活用したシミュレーションにより、特定の製品の材料移動に関して40%削減しており、工場全体の生産性向上に貢献しています。

Foxconn(鴻海精密工業)

Foxconnは世界最大の電子機器メーカとして、メキシコ・グアダラハラの新工場でNVIDIA OmniverseとIsaacプラットフォームを活用したデジタルツインを構築しています。この仮想空間の工場では、数十台のロボットアームの最適な配置や数千のセンサ設置を事前にシミュレーションしました。

また、仮想空間の工場ではロボットが物体を認識したり、掴み移動させる動作を学べます。これらの訓練により、製造効率の向上に加えて、年間で30%以上のエネルギー使用量の削減を実現できると予想しています。実際の工場を建設する前に仮想空間で工程の最適化を行うことで、大幅なコスト削減と時間短縮を達成した先進的な事例です。

NVIDIA(エヌビディア)

NVIDIAでは、製造業向けに先進的な仮想工場ソリューションを提供しています。自社で提供するNVIDIA Omniverse、Isaac Sim、cuOptなどの技術を活用し、物理ベースの産業用デジタルツインを構築。実際の建設前に施設の設計・シミュレーション・運用最適化を仮想空間で実現しています。

例えば主に以下のようなソリューションを提供しています。

・設計段階での最適化:生産性、物流、安全性を考慮した理想的なレイアウト設計

・AI・ロボット訓練:実環境導入前の仮想テスト環境提供

・運用効率化:リアルタイムデータ統合による問題特定・解決の迅速化

・コミュニケーション改善:関係者間の視覚的情報共有促進

複数の企業で導入されており、工場における効率的な開発などの成果を実現しています。

5. まとめ

デジタルツイン技術は、製造DXの中核技術として、生産効率の向上、コスト削減、品質改善など多方面にわたって大きな効果をもたらします。海外の先進企業による成功事例からも明らかなように、段階的な導入アプローチと継続的な改善により、投資対効果の高いDXを実現できます。製造業の競争力強化と持続的成長のために、デジタルツイン導入の検討をおすすめします。

また、デジタルツイン導入に関するご相談については、当社までお気軽にお問い合わせください。豊富な実績と専門知識を持つ当社のエキスパートが、お客様の課題解決をサポートいたします。