アートワーク設計の応用編:不具合を回避する基板設計の実践ノウハウ

........

- 更新日

- 公開日

- 2025.09.16

プリント基板のアートワーク(以下、AWと略す)設計において、「なぜ期待通りの仕上がりにならないのか」という課題は、多くの開発現場で共通の悩みとなっています。

そこで本記事では、AW設計の応用技術と製造不具合の回避方法について詳しく解説します。

-

AW設計の工程や注意点に関する記事もご用意しておりますので、こちらの記事も併せてご覧ください。

-

【記事】アートワークの知見がなくても大丈夫!基礎から学べる基板設計フロー

INDEX

※過去配信のウェビナ動画をダイジェストで視聴できます。

\\本編はこちら!今だけ見逃し配信中!//

1. AW設計が期待通りの仕上がりにならない根本原因

AW設計が期待通りの仕上がりにならない原因として以下の三つが考えられます。

認識合わせができていない

プロジェクトが期待通りの結果を得られない最大の原因の一つが、依頼者とAW設計者の間でのレベル認識のズレです。

実際の現場では、依頼者が「試作品」だと伝えていたにも関わらず、ある部分では量産を見据えた設計を求められたり、逆にソフト開発のために取り合えず動けばよいだけなのに過剰な品質を求めて時間をかけすぎたりするケースが見られます。

依頼者の意図を読み取るのが難しい

AW設計者が最も困難を感じるのは、設計する基板が何をするためのものであるかがわからないため、支給された資料から依頼者が重要と考えているポイントを読み取ることです。

また、高電流部の配線幅や高電圧部の沿面距離について、規格及び基準を明確に示されない場合があり、とりあえず設計を進めた後に追加指示があって手戻りが発生することもあります。その他にも、配線幅や沿面距離については顧客ごとに規定や安全率があるため、設計を開始するまでには具体的な指示をもらうことが確実な進行につながります。

回路図からのイメージが難しい

回路図から動作を読み取ることが難しいため、AW設計者はとりあえず回路図からイメージで部品の配置を行うことが多くなります。しかしその際に、該当の基板で主要となる信号や電源ラインを読み取ることが困難なため、電源を生成する部分の場所を特定することも難しいという問題があります。

マイコン内で電源が作られている場合などは、どこで電源を作っているのかを把握することが特に困難です。また、信号の流れに気を取られて、電源の分割を配置段階で考慮することができないという課題もあります。

これらの課題に対しては、機能ブロック図や電源系統図の提示が効果的です。回路図は配置イメージで作成することを推奨し、ダンピング抵抗、終端抵抗、フィルタ回路の位置などを明確にすることが重要です。

2.機能ブロック図と電源系統図における注意点

ここからは、機能ブロック図と電源系統図における注意点を紹介します。

機能ブロック図

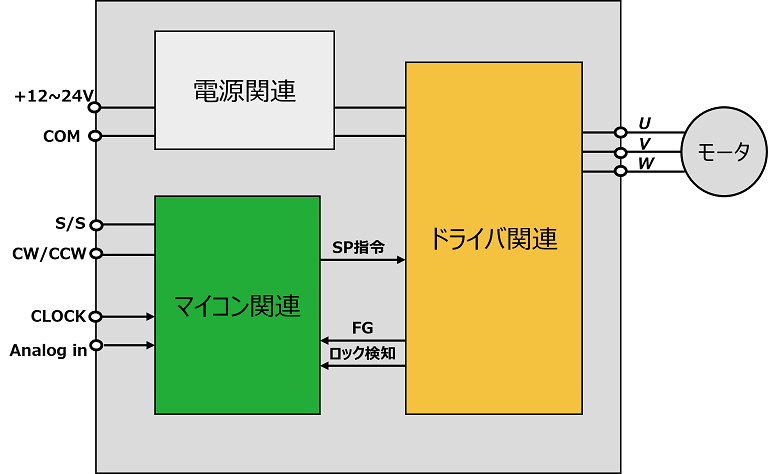

機能ブロック図は、最初にマイコン周辺の回路、続いてドライバ関係の周辺回路、最後に電源関係の回路を記載する構成が望ましいとされています。このような構成により、デバッグや、類似製品への展開の際などに、他の開発者が見ても理解しやすい物となります。

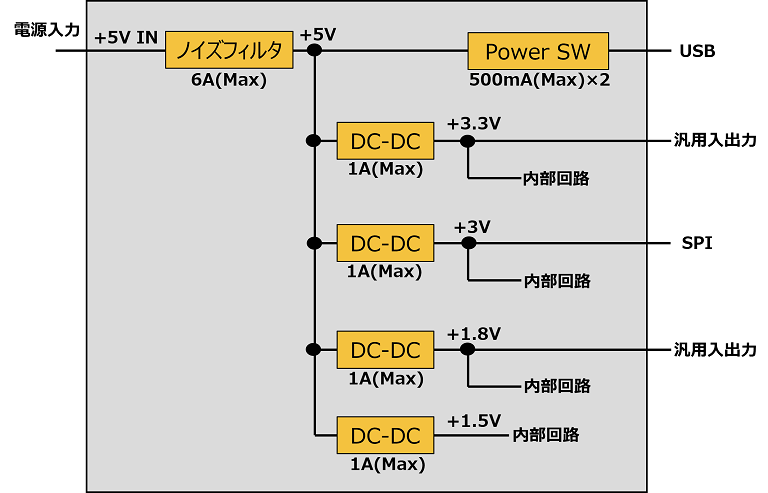

電源系統図

電源系統図は、電源入力部分からノイズフィルタを通過した後に各電圧に分配される流れを明確にし、さらに各電圧に対する電流値の記載をすることが重要です。そうすることで、各ブロックでどの程度の配線幅が必要か、部品をどの程度近づけられるかの目安を提供します。この情報により、AW設計の完了後に必要な配線幅が確保できていないなどの後戻りを防ぐことができます。

-

システムブロック図の描き方について詳しく解説している記事もございますので、ご興味ある方は併せてご覧ください。

-

【記事】設計者が学んでおきたいシステムブロック図の描き方

インバータ回路設計において考慮すべき点

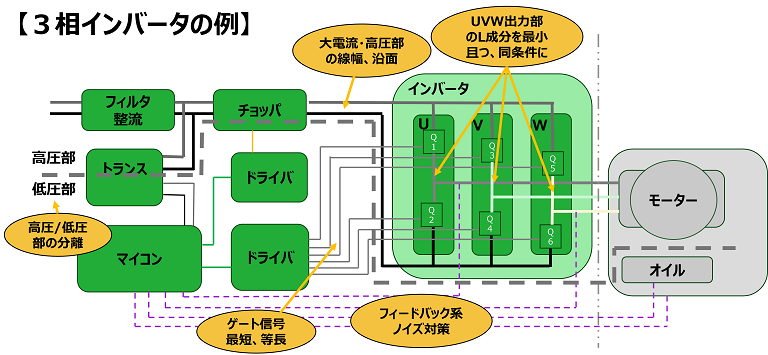

モータ用の3相インバータ回路は、AW設計者にとって特に難易度の高い部分の一つです。主な注意点として、高圧・低圧部分の分離、大電流・高電圧部の配線幅と沿面距離、UVW出力部のL成分を最小限に抑えつつ同条件にすること、ゲート信号の最短等長化、フィードバック系のノイズ対策が挙げられます。

特にUVW出力部分のL成分を抑えつつ同条件にするという要求は、パターン形状をコピーして簡単に対応できる案件はほぼなく、依頼者が納得するまで修正を繰り返すケースが多くなります。パターンを調整する度にL成分のシミュレーションを実施する場合もあり、専属の設計者でない限り、このようなポイントを抑えた配線ができるAW設計者は多くないのが現状です。

-

インバータの制御方式について解説している記事もございますので、ご興味ある方は併せてご覧ください。

-

【記事】省エネ、高効率を実現するブラシレスモータの開発課題と解決策

3. AW設計の確認事項

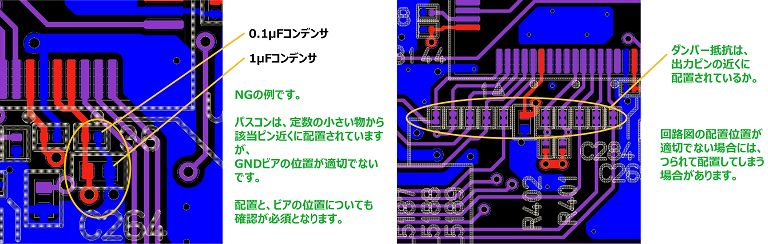

部品を配置する際の確認事項

|

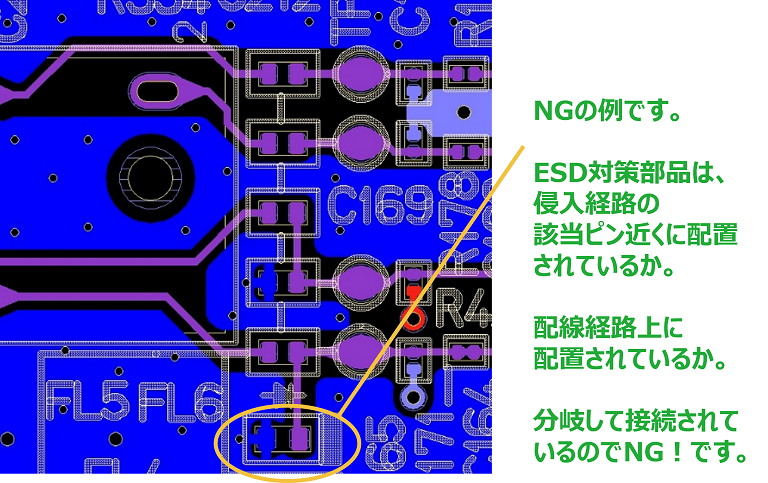

・バイパスコンデンサを配置する位置の順序と配線の流れ ・ダンピング抵抗の配置位置 ・終端抵抗の配置位置 ・ESD対策部品の位置と接続経路 上記はDRC(Design Rule Check)で検出できない項目の為目視確認が必要となります。 |

バイパスコンデンサ(パスコン)の位置は回路図でまとめて表記されている場合があり、特に注意が必要です。ダンピング(ダンパー)抵抗の配置も回路図から読みづらい場合があり、データ線など双方向の信号の場合は中間地点に配置するなど、判断が難しい場合があります。

ESD対策部品については、複数回路入りの部品を選択されている場合があり、理想的な配置配線ができない場合があります。これらの項目は初期の動作確認では問題として発見されない可能性が高いため、特に注意が必要です。

実装関連の確認事項

|

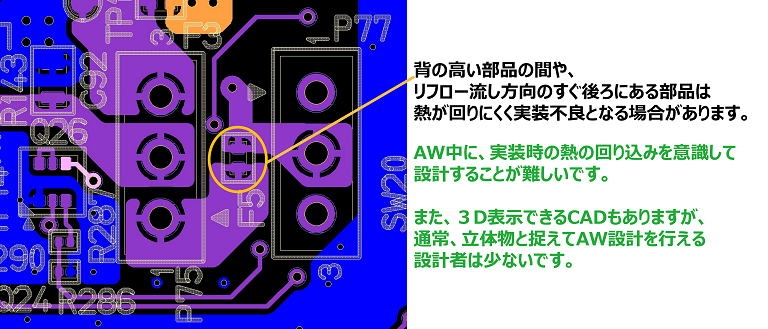

・部品の近接配置限度 ・複数回リフロー不可能な部品の配置面がリフローの後面になっているか ・重量部品の配置面もリフローの後面になっているか ・リフロー時の熱の回り込みの問題 ・フロー用の保護カバーや手実装・ロボット実装のためのエリアの確保 |

多くのAW設計者はAW設計後の工程に関わる機会がないため、指示なしで考慮することが困難な項目です。背の高い部品の間に小さい部品があった場合の熱の回り込みを意識できるAW設計者は少なく、3D表示できるCADもあります。しかし、通常のAW作業において立体物として捉えることができる設計者も限られています。

配線関連の確認事項

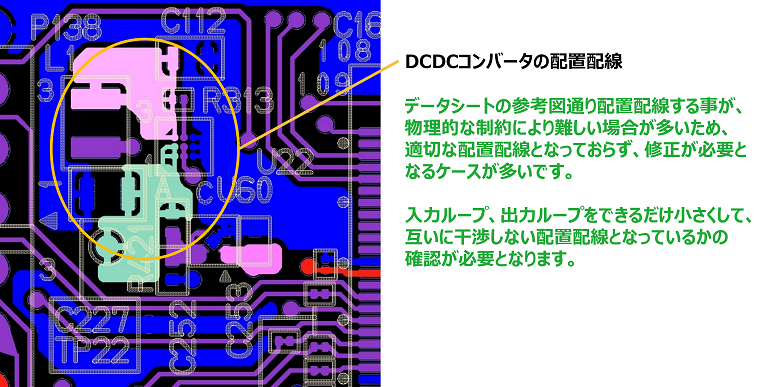

|

・配線幅や沿面距離 ・DC-DCコンバータの配置配線 ・クロック信号の伝送誤差と配線長の規定値内収束 ・クロック信号・リセット信号・制御信号についての誤動作防止ケア 上記はDRCで検出できないかつ規格性能の品質に関わる重要な項目になります。 |

DC-DCコンバータについては、データシートに参考パターンやリファレンスパターンが記載されていますが、実際にその内容で配置、配線できる場合はほとんどありません。入力と出力のループをそれぞれできるだけ小さくし、互いに干渉しないという基本的なところが守られているかの確認が必要です。

4. 製造が困難な基板の特徴と対策

ここからは製造が困難な基板の特徴と対策について紹介します。

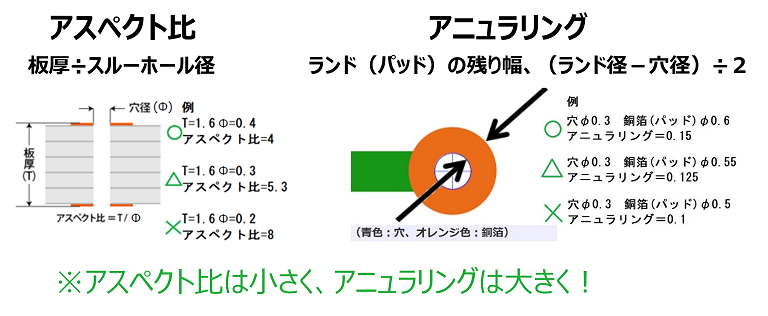

アスペクト比とアニュラリングの重要性

製造が困難な基板の代表例として、アスペクト比が大きくアニュラリングも小さい基板が挙げられます。アスペクト比は板厚をスルーホール径で割った値で、例えば板厚1.6mm、穴径0.4mmの場合、アスペクト比は4となります。

アスペクト比4であれば問題なく製造できますが、穴径を0.3mmに小さくするとアスペクト比は5.3となり、作れないことはないものの厳しくなってきます。さらに穴径を0.2mmにするとアスペクト比が8となり、歩留まりが悪くなってきます。

アニュラリングはランドパッドの残り幅で、ランド径から穴径を引いて2で割った値です。例えば穴径0.3mm、ランドパッド0.6mmの場合、アニュラリングは0.15となります。0.15あれば問題なく製造できますが、ランドパッドを絞ると製造が困難になり、不良リスクが高くなります。

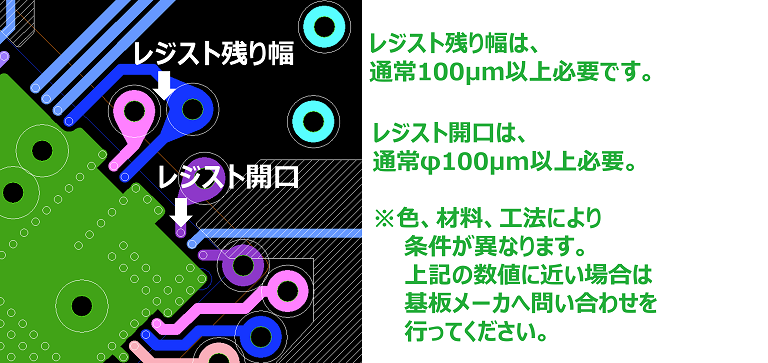

レジスト関連における注意点

レジストの残り幅と開口が小さい場合も製造が困難となります。レジストの残り幅は通常100ミクロン以上、レジストの開口についても通常100ミクロン以上が必要です。ただし、色や材料、工法によって条件が異なるため、数値に近い場合は基板メーカへの問い合わせが重要です。

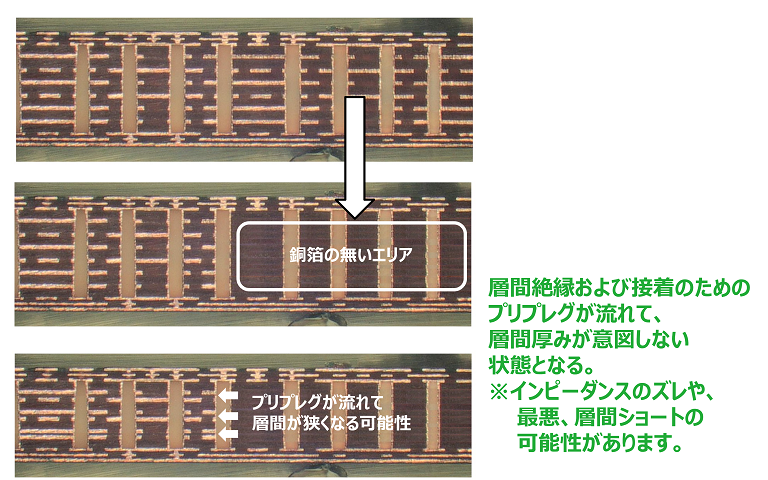

銅箔分布のバランス

多層基板で広いエリアで銅箔がない場合、残銅率や各層の銅箔分布とバランスが重要になります。一部の銅箔がスカスカの基板では、積層時にプリプレグが流れてしまい、層間厚みが意図しない状態となってインピーダンスがずれたり、最悪の場合は層間ショートが起こる可能性があります。

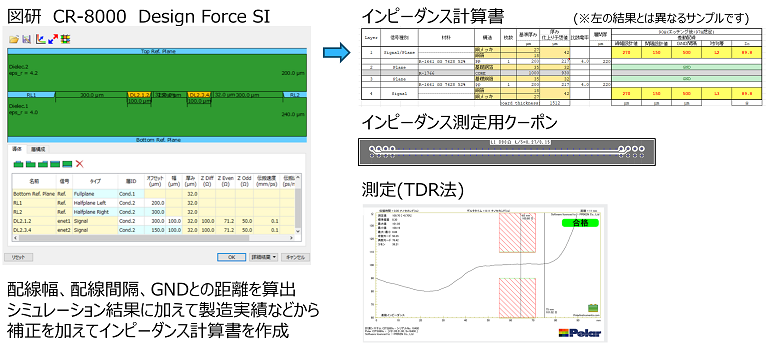

5. インピーダンスマッチングの実践

計算ツールと補正値の活用

インピーダンスマッチングでは、配線幅と配線の間隔、上下と横方向のグランドの距離の算出を行います。さらに、製造実績から補正値を加えてインピーダンス計算書を作成し、AW設計者はこの計算書を見て配線幅やギャップ等を確認してAWを行います。

測定値が必要な場合にはクーポンを作成し、片側からパルス信号を入れて反射波を観測することで規定値に入っていることを確認します。このTDR測定により、計算結果を表にして提出することも可能です。

6. 電流容量設計の基準と実践方法

ここでは電流容量設計の基準と実践について解説します。

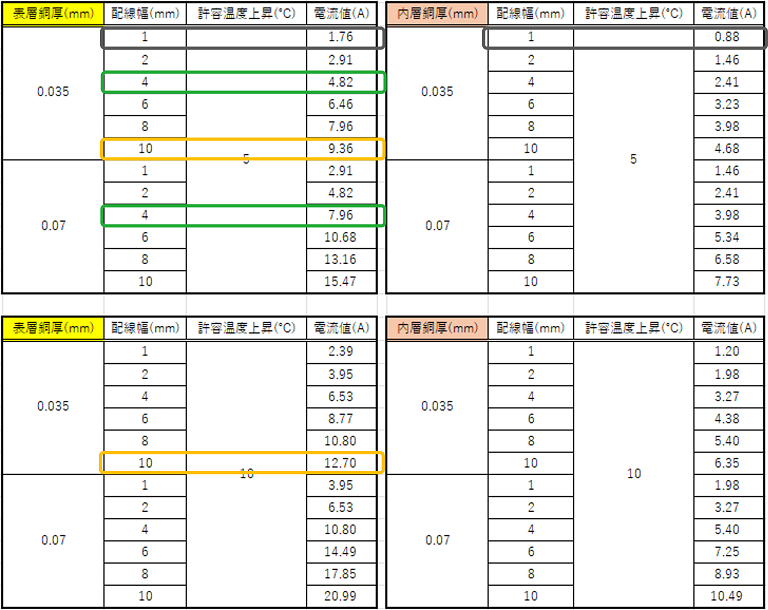

プリント基板設計に関する共通基準【IPC-2221】

従来の「1mm幅につき1A」という電流容量の目安は、一般的な銅厚35μmにおいて温度上昇がない理想的な条件下で成立するとされています。しかし、実際には電流が6A付近になるとこの指針は成り立たなくなるという指摘もあります。

そのため、より確実な設計基準として、IPC-2221「プリント基板設計に関する共通基準」の活用が推奨されています。この規格では、銅厚と電流値の関係をグラフや計算式に基づいて算出することができ、多くの顧客が設計根拠として採用しています。

IPC-2221における電流容量の計算式は以下の通りです:

I=K×ΔT ^0.44×A^0.725

- I:許容電流(A)

- K:係数(外層:0.048、内層:0.024)

- ΔT:許容温度上昇(℃)

- A:導体の断面積(平方mil)

この式を用いることで、銅厚やライン幅、温度上昇を考慮した、より信頼性の高い電流容量の設計が可能となります。以下はIPC-2221の計算式に基づいたサンプル表です。

- IPC-2221での有効範囲は、電流35A(外層)、17.5A(内層)、温度上昇100℃、線幅10mmまでです。計算式としての値はこれ以上でも出ますので一旦の目安としていますが、その際は実機での確認を行っていただきますようお願いいたします。

配線設計では配線幅を確保する

IPC-2221の計算式に基づいたサンプル表から明らかになる重要なポイントとして、内層は外層の2分の1しか電流を流せない、銅厚を2倍にしても電流は2倍流せない、許容温度上昇の値で流せる電流値が大きく変わるという点があります。

配線幅を確保できない場合の対応として、層数を増やす、銅厚を厚くする、温度上昇の許容値を見直す、バスバーの実装などのアプローチがあります。

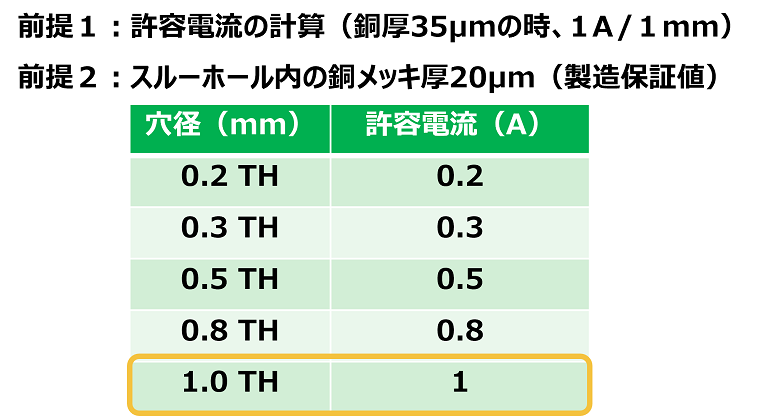

スルーホールの電流容量に注意する

スルーホールに関しては、銅厚35μmの場合、「1mm幅につき1A」という目安が適用されます。スルーホール内のメッキ厚は製造保証値として20μmとされており、例えばφ1.0mmのスルーホールでは、実力値として約1.8Aの電流容量が見込まれます。しかし、安全率を2倍弱に設定することで、設計上の許容電流は1Aとするのが一般的です。

同様に、φ0.5mmのスルーホールでは、計算上の電流容量は約0.5Aとなり、安全率を考慮した設計値としても妥当です。これらの値は覚えやすく、かつ安全率も考慮されているため、設計指針として推奨されます。

7. まとめ

プリント基板のAW設計において期待通りの仕上がりを実現するためには、設計レベルの認識合わせ、詳細な情報提供、段階的なレビュープロセスの導入が不可欠です。特に電源関係やインバータ回路などの複雑な案件では、回路ブロック分けレビューの実施により、大幅な手戻りを防ぐことができます。また、製造制約を理解した設計、適切な電流容量計算、インピーダンス設計の実践により、信頼性の高い基板を効率的に開発することが可能となります。

またプリケンでは、基板サイズ、層構成、費用などの条件が揃えば、50Ω±1%という高精度な対応も可能です。このような精密な制御により、高周波回路や高速デジタル回路において必要な特性インピーダンスを確実に実現できます。

これらの知見を活用することで、開発期間の短縮とコスト削減を両立した基板設計が実現できるでしょう。

株式会社プリケン

米澤 幸壱 様(Koichi Yonezawa)

1986年、某半導体メーカに入社。電機・電子が専門であったが、機構設計部署に配属。業務として、自社デバイスおよび取り扱っている海外商材を用いた、製品や試験基板等の、筐体設計、AW設計、信頼性試験、EMC試験、製品生産工程設計に従事。小規模なメモリモジュールの様な製品の場合は、製品仕様書、回路、AW、ケース、梱包箱、実装QC工程、コスト管理を担当。2013年、プリケン(基板メーカ)に転職。以降、デジタル系だけでは無く、電源係、高周波係についても多数の案件に対応。

(執筆者: 米澤幸壱、編集者:安西滉樹)